Mecanismos de Fallo en Uniones Remachadas de Material Compuesto

Altas rigideces y resistencias pueden ser alcanzadas mediante estructuras de materiales compuestos. A menudo, estas características de rigidez y resistencia no pueden ser transferidas a través de las uniones sin una penalización en peso de la estructura. Por lo tanto el conocimiento del funcionamiento y modos de fallo de las uniones remachadas es crítico para el diseño y cálculo de tales estructuras.

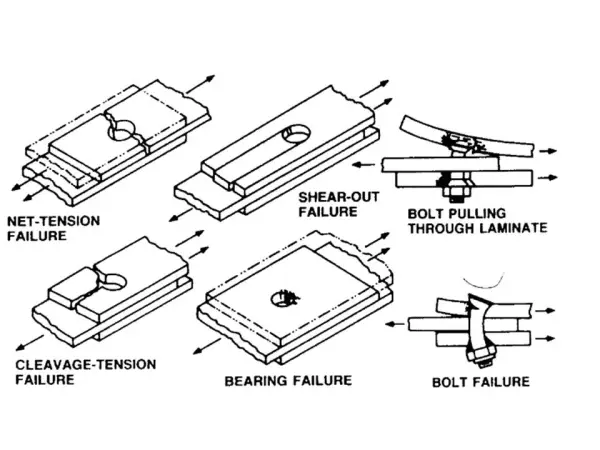

Los principales modos de fallo para uniones remachadas son el fallo por aplastamiento (Bearing), fallo de tracción debido a la rotura de la sección neta de una de las láminas (Tension by Pass o Tension Throught the Hole), fallo por cortadura (Shear-Out o Cleavage) del material y fallo de los remaches. Además, pueden ocurrir combinaciones de estos fallos.

Modos de fallo de uniones remachas de CFRP

- Fallo por aplastamiento

Se da en la zona de compresión del laminado debido al avance del remache sobre la sección del laminado. Geométricamente, este modo de fallo aparece cuando la distancia entre remaches y la distancia del taladro del remache al borde libre son altos en comparación con el diámetro del taladro realizado.

- Fallo por tracción

Este tipo de fallo implica la rotura de la sección neta del laminado debido a la carga circulante. Aparece cuando la distancia entre remaches y/o la distancia al borde es pequeña si lo comparamos con el diámetro del taladro del remache.

- Fallo por cortadura

Si la distancia al borde es muy pequeña se da el fallo por cortadura.

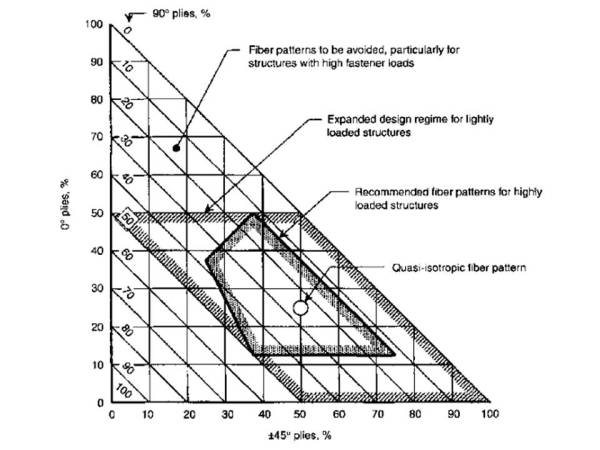

Los laminados presentes en las estructuras de materiales compuestos no siempre son los óptimos para optimizar la unión remachada ya que se determinan para la función que desempeña la estructura. Debido a esto, los mecanismos de fallo se pueden activar prematuramente por la disposición de fibras no adecuada para la unión.

Por ejemplo,mientras que en materiales metálicos basta una distancia entre remaches y a los bordes del orden de 3 ó 4 veces el diámetro del remache para inhibir los fallos por tracción y cortadura, en materiales compuestos con laminados unidreccionales (orientado en la dirección de la carga), el fallo por cortadura sólo involucra fallo de la resina, y puede activarse aunque la distancia del taladro al borde frontal del laminado sea superior a 4 ó 5 veces el diámetro del taladro. En el caso del fallo por tracción paso lo mismo para laminados a 90º.

Por ejemplo,mientras que en materiales metálicos basta una distancia entre remaches y a los bordes del orden de 3 ó 4 veces el diámetro del remache para inhibir los fallos por tracción y cortadura, en materiales compuestos con laminados unidreccionales (orientado en la dirección de la carga), el fallo por cortadura sólo involucra fallo de la resina, y puede activarse aunque la distancia del taladro al borde frontal del laminado sea superior a 4 ó 5 veces el diámetro del taladro. En el caso del fallo por tracción paso lo mismo para laminados a 90º.

- Influencia de los parámetros geométricos en los mecanismos de fallo.

A la hora de diseñar una unión remachada es importante fijar los parámetros geométricos y ser consciente del tipo de fallo que se espera. Tres parámetros están involucrados a la hora de determinar el modo fe fallo: espesor de las placas (t), diámetro del taladro (d) y distancia entre remaches (W). Estas últimas las utilizamos como un único parámetro d/W. Fijando una de las características geométricas y variando la otra se obtiene un análisis gráfico del tipo de fallo que aparece.

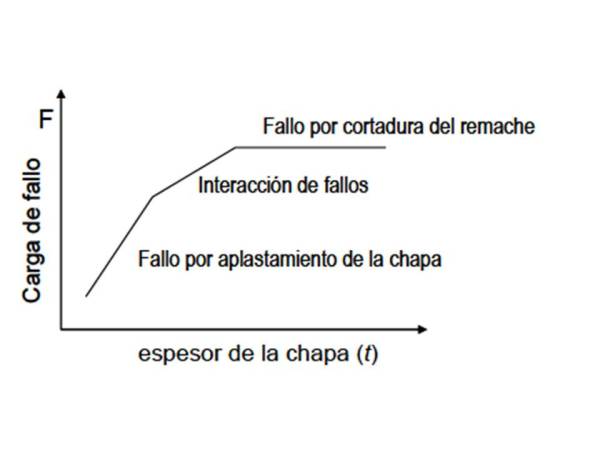

Manteniendo constante el factor d/W, variando el espesor se puede ver como varían los diferentes modos de fallo que aparecen.

Con pequeños espesores de placas se obtiene un fallo por aplastamiento. A medida que aumentamos el espesor, los modos de fallo se solapan apareciendo los dos hasta que el espesor es lo suficientemente alto para que predomine el fallo por cortadura del remache, al tener las placas una alta resistencia.

Con pequeños espesores de placas se obtiene un fallo por aplastamiento. A medida que aumentamos el espesor, los modos de fallo se solapan apareciendo los dos hasta que el espesor es lo suficientemente alto para que predomine el fallo por cortadura del remache, al tener las placas una alta resistencia.

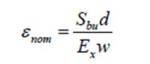

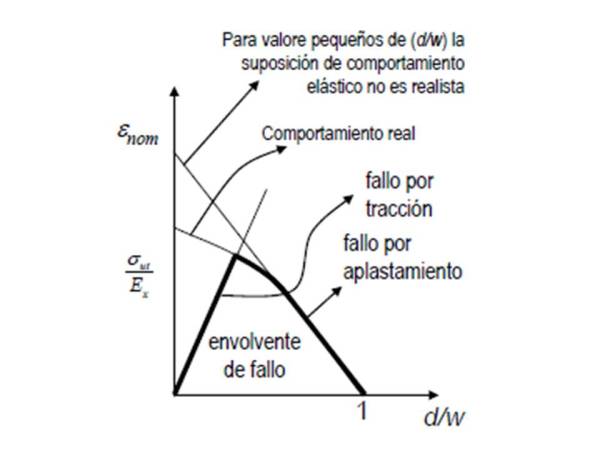

Fijando el espesor y variando d/W, además de obtener la evolución del modo de fallo, obtenemos la distancia W óptima entre remaches. Para ello hemos de obtener las deformaciones nominales normales a carga de fallo que se dan en la placa para los casos de fallo de aplastamiento y tracción de la unión remachada, en la dirección de la carga. Para el fallo de aplastamiento:

donde Sbu es el admisible a fallo de aplastamiento de la unión, Ex el módulo de young en la dirección de la carga, w la distancia entre remaches y d el diámetro del taladro.

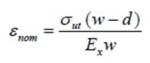

En el fallo a tracción, sobre la sección neta circulante, perpendicular a la carga y suponiendo la sección de fallo la sección neta la deformación es

donde la tensión es el admisible a fallo de tracción de la unión. El resto de parámetros son los mismos que en la ecuación anterior. Ahora representamos ambas ecuaciones en un diagrama deformación-d/w. Se ha de tener en cuenta que para el fallo por tracción y para valores de d/w bajos, la hipótesis lineal no es válida, ya que lejos del taladro no es realista siendo los valores de deformación menores formando una curva como se ve en la figura.

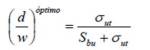

El valor óptimo de separación entre taladros se obtiene de la intersección entre ambas curvas.

El valor óptimo de separación entre taladros se obtiene de la intersección entre ambas curvas.

para una sola fila de remaches. En el caso de varias filas de remaches la tensión circulante entre cada fila también afecta para el caso de fallo a tracción únicamente, ya que el fallo por aplastamiento no se ve afectado.

Biblografía:

- Jones. Mechanics of Composite Materials (1998)

- ASM International COMPOSITES Volume 21.

- F. Paris, J. Cañas, J.C. Marín y A. Barroso, Introducción al Análisis y Diseño con Materiales Compuestos (2008)